在硅胶制品生产与产品开发领域,液态硅胶注塑模具与快速成型模是两种常见但本质迥异的工具。选择不当可能导致成本失控、周期延误或产品质量问题。本文将系统解析两者在设计逻辑、制造工艺、经济性及应用场景上的核心差异,为您的项目选型提供清晰决策路径。

一、本质定义:从设计目标看根本差异

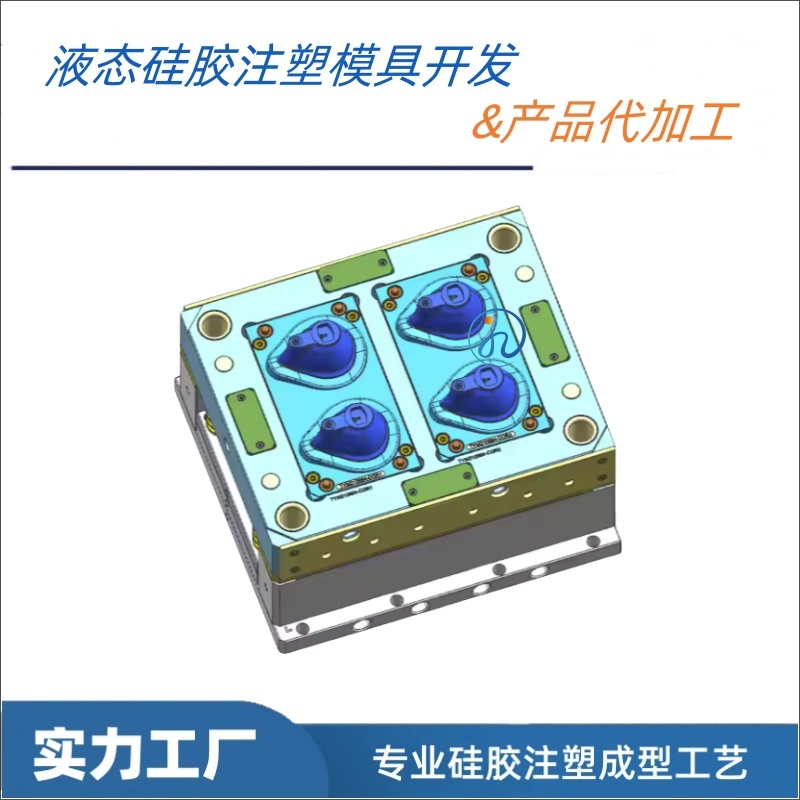

液态硅胶注塑模具:为大规模量产而设计的高精度钢制模具,专用于液态硅胶注射成型工艺,追求极致的稳定性、寿命与生产效率。

快速成型模:为产品验证与小批量试产而设计的过渡性模具,常采用铝合金、树脂或软钢等材料,核心目标是“快”与“省”,而非耐久性。

二、核心差异对比:六大维度深度解析

| 对比维度 | 液态硅胶注塑模具 | 快速成型模 |

| 设计目标 | 量产优化(百万件级) | 原型验证/小批量(几十至千件) |

| 常用材料 | 高品质模具钢(如718H、S136) | 铝合金、树脂、软钢、甚至3D打印材料 |

| 制造周期 | 长(通常4-12周) | 极短(几天至2周) |

| 单套成本 | 高(数万至数十万元) | 低(数千至数万元) |

| 模具寿命 | 极高(50万-200万次以上) | 低(几十至数千次) |

| 成型精度与稳定性 | 极高,批间一致性优 | 一般,随次数增加可能下降 |

三、制造工艺与技术门槛对比

1. 液态硅胶注塑模具:精密工程的结晶

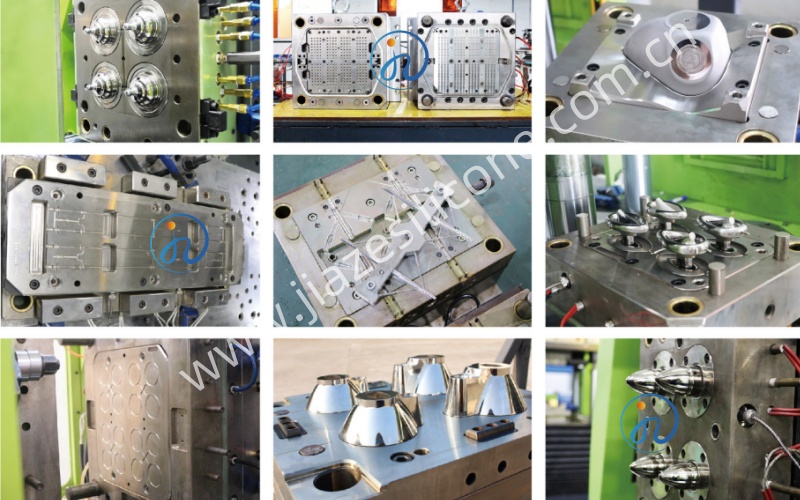

加工方式:采用慢走丝切割、深孔钻、镜面电火花等高精密加工。

温控系统:必须集成复杂的高精度模温控制系统(油温机),以应对LSR(液态硅胶)的硫化温度要求。

流道设计:采用冷流道或针阀式热流道系统,最大限度减少硅胶浪费,提升效率。

表面处理:常进行镀铬、氮化等处理,以增强耐磨性、防腐蚀并便于脱模。

2. 快速成型模:敏捷制造的体现

加工方式:以高速铣削、3D打印(金属/树脂)为主,牺牲部分精度换取速度。

温控系统:结构简化,温控能力有限,可能影响产品硫化均匀性。

流道设计:多为简易直浇口或手动修剪式,材料利用率较低。

表面处理:通常不做或仅做简单抛光。

四、成本结构分析:短期与长期的权衡

快速成型模优势在于初始投资低、启动速度快,适合市场测试或设计验证。但分摊到单个产品的成本在后期可能反超。

液态硅胶注塑模具虽然前期投入大,但在大规模生产时,其极低的单件成本和极高的稳定性将带来显著的总成本优势。这是典型的“规模经济”效应。

五、应用场景选择指南:如何正确决策?

选择【快速成型模】当:产品设计未完全定型,需要多次修改验证,市场需求不明,仅需生产50-1000件样品进行测试、参展或临床试用,项目预算紧张且时间紧迫。

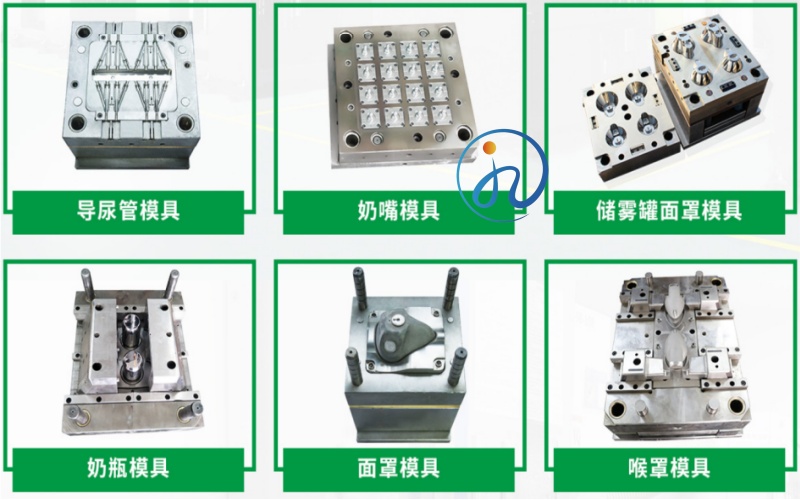

选择【液态硅胶注塑模具】当:产品设计已完全冻结,通过评审,明确需要大规模、持续性生产(年产量数万件以上),对产品的一致性、安全性(如医疗级)、力学性能有苛刻要求。

六、常见误区与风险提示

误区:“用快速模先小批量卖,成功了再开钢模。”风险:若快速模产品工艺性与量产模差异大,可能导致成功验证的产品在量产时出现质量波动,需重新调试,反而延误周期。

误区:“钢模精度高,直接用来打样更合适。”风险:不经济。钢模修改成本极高,任何设计变更都可能造成巨大损失。

更合适实践路径建议:概念验证(3D打印样件)→ 功能与市场测试(快速成型模)→ 设计最终冻结 → 投入量产(液态硅胶注塑模具)

结论:匹配项目阶段,做出理性选择

液态硅胶注塑模具与快速成型模并非简单的“好与坏”之分,而是对应产品生命周期不同阶段的最优工具。理解两者差异的本质在于平衡时间、成本、质量与风险四要素。对于决策者而言,清晰的量产规划与严谨的产品开发流程,才是实现降本增效、成功上市的关键。

广州佳泽硅胶科技有限公司深耕液态硅胶(LSR)注塑领域15载,我们专注于为客户提供从模具设计、产品研发到智能化稳定量产的全链条解决方案。凭借生产设备和行业技术领先的专业人才,已为全球超过300家医疗、防护及高端消费品企业提供稳定量产服务,产品良率持续保持在98.5%以上。以精密智造,守护每一份安全与体验。

客服

客服