在硅胶制品生产领域,模具的选择直接关系到产品质量、生产效率和成本控制。作为液态硅胶注塑厂家,我发现许多企业在选择液态硅胶(LSR)和固态硅胶(HCR)工艺时,对模具差异存在认知盲区。本文将深入对比液态硅胶注塑模具与固态硅胶模压模具的五大核心区别,为您提供专业的选型指导。

一、模具设计理念的根本差异

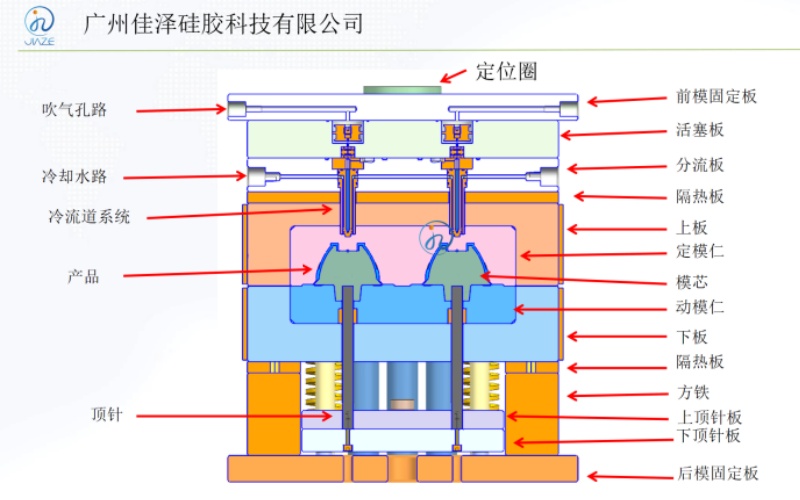

液态硅胶注塑模具的核心特点:

设计理念:“精准计量、快速填充、高温固化”

封闭式结构:模具完全闭合后注射,避免溢料,热流道系统:必须配备,保持LSR材料在最佳温度,精密配合:分型面配合精度要求极高(通常±0.02mm),排气系统:精心设计的排气槽和真空系统

固态硅胶模压模具的核心特点:

设计理念:“定量投料、压缩成型、热量渗透”

开放式结构:允许少量余料溢出形成飞边,无流道系统:直接型腔投料,余料槽设计:专门设计飞边溢料空间,相对宽松配合:精度要求较低(±0.05-0.1mm)

关键洞察: LSR模具是“注射思维”,HCR模具是“压缩思维”,这种根本差异决定了后续所有设计细节的不同。

二、流道与浇注系统差异

液态硅胶模具流道系统:

热流道必须:防止LSR在流道内固化,针阀式浇口:主流设计,确保干净切断,平衡流道布局:确保多腔同时均匀填充,流道温度控制:独立于模具温度的精确控制

固态硅胶模压模具:

无流道设计:直接型腔投料,无需浇口:物料直接放入型腔,飞边槽替代:通过飞边控制产品尺寸,简单投料孔:仅作为物料放置位置

生产影响: LSR模具的流道系统虽增加成本,但实现无废料生产;HCR模具虽无流道成本,但产生5-15%的材料浪费(飞边)。

三、生产效率与自动化兼容性

液态硅胶注塑模具优势:

成型周期:通常30-90秒,快速固化,自动化程度:全自动生产,无人操作,废品率:1-3%,过程稳定可控,人工需求:1人可看管4-8台机,后处理:几乎无需修边

固态硅胶模压模具特点:

成型周期:90-300秒,传热限制,自动化程度:半自动为主,需人工取件,废品率:3-8%,波动较大,人工需求:1-2人/台机,后处理:需要冷冻修边或人工修边

经济性分析: 虽然LSR模具初始投资高(通常比HCR模具贵50-100%),但月产量超过5万件时,综合成本优势开始显现。

四、产品适应性对比

适合液态硅胶模具的产品特征:

结构复杂:有深孔、倒扣、薄壁(可薄至0.2mm)2,尺寸精密:公差要求±0.05mm以内 3,无飞边要求:外观要求高的消费电子产品 4,多色/多材料:二次注塑或双色成型 5,微型零件:重量小于1g的精密零件

适合固态硅胶模压模具的产品特征:

结构简单:平板类、密封圈类简单形状 2,尺寸要求宽松:公差±0.2mm以上可接受 3,可接受飞边:后期可修边处理 4,单色制品:无多色需求 5,大型零件:单件重量100g以上

五、模具维护与使用寿命

液态硅胶模具维护重点:

日常保养:定期清洗,防止硅胶残留固化,防锈处理:停机时需涂防锈剂,流道维护:热流道系统定期校准,密封检查:定期检查分型面密封性,使用寿命:通常50-100万模次

固态硅胶模具维护特点:

磨损修复:分型面飞边磨损需定期修复,清洁要求:相对简单,机械清理即可,加热系统:检查加热元件和温控系统,使用寿命:通常30-50万模次

六、结论与建议

液态硅胶注塑模具与固态硅胶模压模具在本质上服务于不同的生产工艺和产品需求。选择的关键不是“哪个更好”,而是“哪个更适合”。

选择液态硅胶模具当:

产品要求高精度、外观完美,产量大,需要自动化生产,产品结构复杂或需要多材料结合,总成本考量支持较高初期投资

选择固态硅胶模压模具当:

产品结构简单,公差要求宽松,小批量生产,投资预算有限,可接受后续修边工序,生产灵活性要求高,频繁换模

建议在产品开发初期就与模具供应商深入沟通,充分考虑产品全生命周期的生产需求。正确的模具选择不仅能保证产品质量,更能显著降低综合生产成本,提升市场竞争力。无论是液态硅胶注塑模具还是固态硅胶模压模具,专业的设计和精良的制造都是成功的关键。投资于优质的模具,就是投资于产品质量和生产效率的未来。

广州佳泽硅胶科技有限公司深耕液态硅胶(LSR)注塑领域15载,我们专注于为客户提供从模具设计、产品研发到智能化稳定量产的全链条解决方案。凭借生产设备和行业技术领先的专业人才,已为全球超过300家医疗、防护及高端消费品企业提供稳定量产服务,产品良率持续保持在98.5%以上。以精密智造,守护每一份安全与体验。

客服

客服