液态硅胶(LSR)注塑成型技术,正以其生产高效、制品精度高、生物相容性好等优势,应用于母婴用品、医疗导管、汽车密封、电子包胶等高端领域。然而,要驾驭这种如同“流动的黄金”般的材料,其核心关键在于模具。一套专业的LSR模具,在结构上与传统的热塑性塑料注塑模具有着本质性的区别。本文将深入拆解LSR模具的独特结构,揭示其背后的设计智慧。

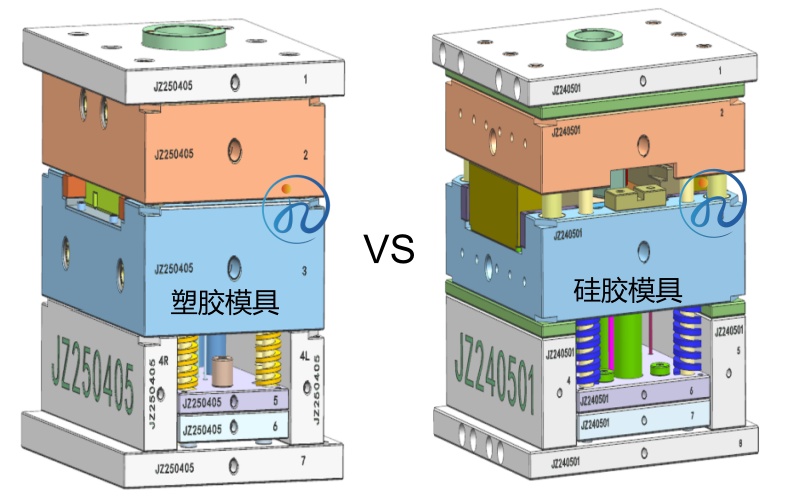

一、 根本差异:从“热”到“冷”的哲学转变

理解LSR模具结构,首先要从它与塑料模具的根本区别说起:

塑料模具:材料在料筒中加热熔融(“热”),通过热流道保温,注入型腔后冷却固化。核心是先热后冷。

LSR模具:LSR材料是双组分液态,在料筒中冷却保存以防硫化(“冷”),通过冷流道注入加热的型腔(通常170°C-220°C)后瞬间热硫化固化。核心是先冷后热。

这一根本性反转,决定了模具几乎所有关键部件的特殊设计。

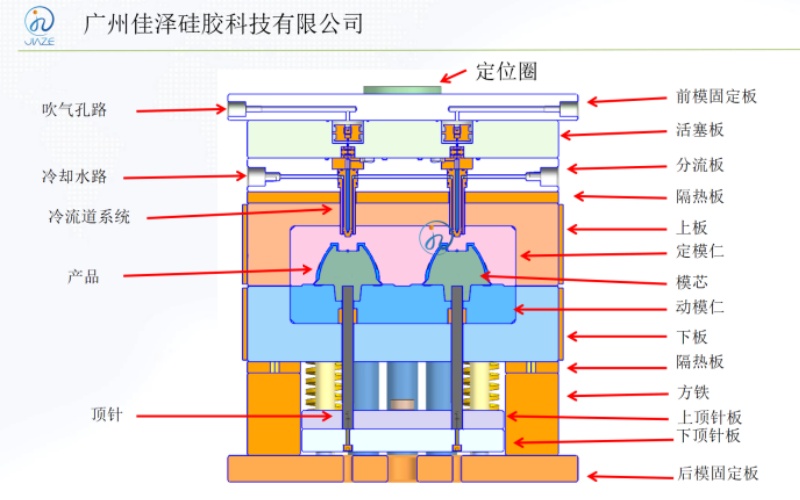

二、液态硅胶注塑模具核心结构系统详解

一套完整的LSR注塑模具,其独特结构主要体现在以下几大系统:

1. 冷流道系统 —— LSR模具的“生命线”:这是LSR模具最标志性的结构,与塑料模具的“热流道”截然相反。

功能:确保液态硅胶在进入热型腔前始终保持低温、液态、不硫化的状态。

结构组成:

冷却流道板:内部设计有精确的冷却水回路,强力制冷,温度通常控制在5°C-20°C。

针阀式浇口:这是主流且最推荐的方式。通过气动或液压控制的阀针精确控制开关,能实现无残料、无拉丝、快速干净的注射与切断,尤其适合多腔模具和精密制品。

隔热组件:在冷流道板与热模板之间,必须使用耐高温的隔热板/垫(如PEEK、高性能树脂)进行物理隔绝,防止热量传递。

2. 模具温度控制系统 —— “冰火两重天”的精确管理

模具内同时存在“冷区”(流道)和“热区”(型腔),温控至关重要。

加热系统:型腔部分通常采用内置加热棒或模具外置热油温控机循环加热,确保型腔表面温度均匀、稳定,这是硅胶快速均匀硫化的前提。

冷却系统:除冷流道板的强力冷却外,动定模模板通常也需要独立的冷却回路,以带走一部分由型腔传导过来的热量,维持模具整体热平衡。

3. 排气系统 —— 比塑料模具要求更苛刻

LSR粘度低、流动性极佳,能渗入极细微的缝隙,但同时裹挟空气的能力也强。

充分排气槽:排气槽的深度和位置设计需极其讲究,深度通常为0.001-0.003mm(远小于塑料模具),位于流道末端和最后填充区域。

真空排气系统(高端配置):对于结构复杂、质量要求极高的制品(如医疗透明件),会在合模后注射前,先抽空型腔内的空气,彻底杜绝气泡。这需要模具配备密封结构和真空泵接口。

4. 型腔与分型面设计

表面处理:型腔表面通常需进行高度抛光或镜面抛光,甚至镀硬铬,以利于制品脱模和获得高光泽表面。LSR收缩率稳定(约2-3%),型腔尺寸需精准计算。

分型面配合:要求极高精度,尽可能采用平面分型,避免复杂插穿,因为LSR极易流入微小缝隙产生飞边(毛刺)。

5. 顶出与脱模系统

顶出方式:常采用圆顶针、扁顶针或气吹脱模。由于制品柔软,对顶出平衡性要求高,防止顶白变形。

无脱模斜度设计:得益于优异的弹性,LSR制品允许设计零度甚至负度的倒扣,实现特殊功能结构,这是塑料注射难以做到的。

三、 LSR模具 vs. 普通塑料模具:快速对比表

| 特征模块 | 液态硅胶注塑模具 | 普通塑料注塑模具 |

| 流道系统 | 冷流道(需强力冷却) | 热流道(需精确加热) |

| 温度控制 | 型腔热(170-220°C),流道冷(5-20°C) | 料筒与流道热,型腔冷(通过水冷) |

| 浇口形式 | 针阀式浇口为主,杜绝冷料 | 针阀、开放式、点浇口等多种 |

| 排气要求 | 极高,常用微排气槽或真空辅助 | 一般,常规排气槽即可 |

| 型腔表面 | 极高光洁度(镜面/抛光) | 视产品要求而定(晒纹、火花纹等) |

| 材料与防腐蚀 | 需防腐蚀处理(LSR含铂金催化剂) | 常规模具钢即可 |

四、 总结

液态硅胶注塑模具,是一套为驾驭特殊材料而生的精密系统。其“冷热分明” 的核心设计思想,通过冷流道系统、精确的温控、极致的排气和高度抛光的型腔得以实现。投资一套设计精良的LSR模具,是稳定生产出高品质液态硅胶制品、降低不良率、提升效率的根本保障。理解其结构,是踏入LSR精密成型世界的第一步。

广州佳泽硅胶科技有限公司深耕液态硅胶(LSR)注塑领域15载,我们专注于为客户提供从模具设计、产品研发到智能化稳定量产的全链条解决方案。凭借生产设备和行业技术领先的专业人才,已为全球超过300家医疗、防护及高端消费品企业提供稳定量产服务,产品良率持续保持在98.5%以上。以精密智造,守护每一份安全与体验。

客服

客服