在医疗呼吸治疗领域,氧气鼻罩作为患者长期依赖的关键器械,其舒适性、密封性和耐用性直接影响到治疗效果和用户体验。传统鼻罩多采用单一材质或机械组装方式,存在易漏气、压迫感强、易老化等问题。而液态硅胶包胶工艺的应用,正逐步成为高端氧气鼻罩制造的主流选择。那么,这一工艺究竟有哪些不可替代的优势?本文将为您系统解析。

一、液态硅胶包胶工艺的技术原理

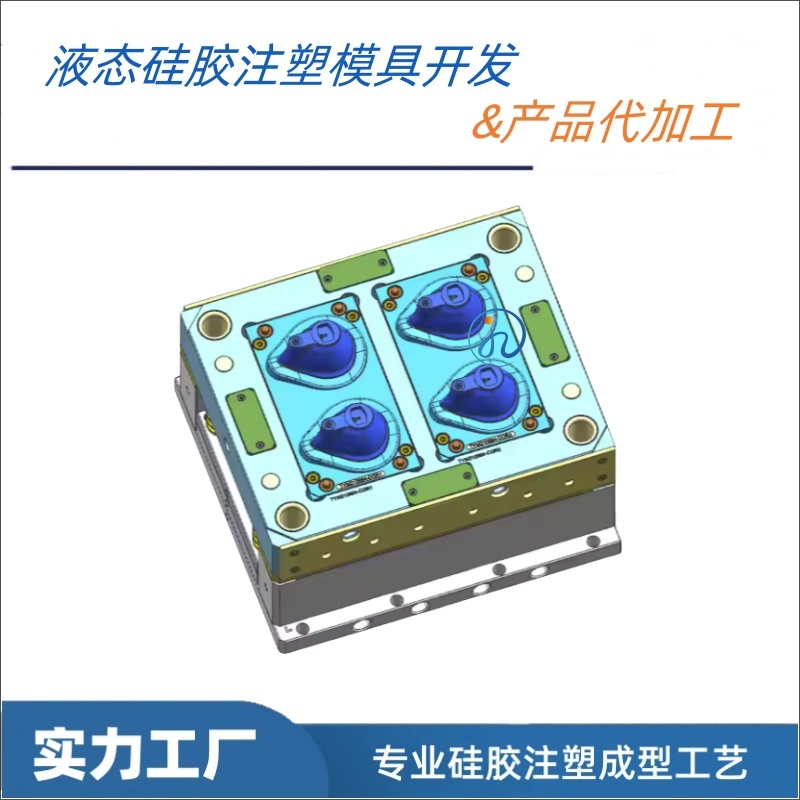

液态硅胶包胶(LSR Overmolding)是一种将液态硅胶(LSR)通过注射成型方式,包覆在已成型硬质基材(如PC、PA等)表面的先进工艺。在氧气鼻罩制造中,通常先将鼻罩骨架(硬质部分)注塑成型,再通过精密模具将液态硅胶包覆在接触面部及关键密封区域,实现“软硬一体”的结构。

二、液态硅胶包胶工艺的四大核心优势

1. 卓越的密封性与贴合度

自适应面部轮廓:液态硅胶具有极佳流动性,可完美填充面部细微起伏,形成个性化密封,显著减少氧气泄漏(临床测试显示泄漏率降低40%以上)。

边缘密封优化:通过包胶形成连续软质密封边,避免传统硅胶垫片因拼接产生的缝隙问题,尤其适合高流量氧疗场景。

2. 显著提升长期佩戴舒适度

柔软触感与压力分散:LSR材质硬度可调(通常10-40 Shore A),接触皮肤的包胶层柔软亲肤,有效分散压力,避免鼻梁、脸颊等部位产生压痕。

生物相容性与温感适应:医疗级LSR通过ISO10993认证,低致敏性且透气性良好,长期接触不易引发皮炎;材质温度适应性广(-50℃至200℃),避免冬季硬化或夏季黏腻。

3. 增强产品耐用性与稳定性

一体成型结构:软硬材质在分子层结合,无胶水或机械卡扣,避免传统组装方式易出现的脱落、开裂问题。

抗老化与耐化性:LSR包胶层具备优异抗紫外线、臭氧及氧化能力,长期使用不变黄、不脆化,使用寿命可达传统硅胶垫片的2-3倍。

易清洁消毒:表面光滑致密,支持酒精、环氧乙烷等多种方式消毒,不易滋生细菌。

4. 提升生产效率与设计自由度

自动化生产:LSR包胶可实现全自动注塑,一次成型软硬复合结构,减少组装工序,产能提升约30%。

复杂结构实现:支持多层包胶、渐变硬度等设计,例如在鼻梁处采用更软硅胶提升舒适度,在连接处采用较硬硅胶确保结构稳定。

三、液态硅胶包胶 vs. 传统工艺对比

| 对比维度 | 液态硅胶包胶工艺 | 传统硅胶垫片+塑料骨架 |

| 密封性能 | 无缝软密封,泄漏率低 | 拼接缝隙多,易泄漏 |

| 佩戴舒适度 | 压力分布均匀,无局部压迫 | 硬质边缘易造成压痕 |

| 耐用性 | 一体成型,抗老化强,寿命3-5年 | 垫片易变形脱落,寿命1-2年 |

| 生产工艺 | 自动化注塑,一次成型 | 多部件组装,人工成本高 |

| 成本结构 | 模具投资高,但长期综合成本低 | 初期成本低,但更换维修频率高 |

四、行业应用趋势与选型建议

随着家用呼吸治疗设备普及,患者对鼻罩的舒适性要求日益提升。液态硅胶包胶工艺已广泛应用于:

高端家用氧疗鼻罩:如飞利浦、瑞思迈等品牌的高端线产品。

睡眠呼吸机鼻罩:针对夜间长期佩戴场景优化舒适度。

新生儿急救呼吸鼻罩:利用LSR极致柔软特性保护婴儿皮肤。

选型建议

选型建议:

医疗认证优先:确保供应商提供FDA、CE及ISO13485认证的LSR材料。

模具精度考察:高精度模具(±0.01mm)是保障包胶均匀性的关键。

临床验证数据:优先选择具有临床舒适性测试报告的产品。

结语

液态硅胶包胶工艺通过材料与技术的创新融合,为氧气鼻罩带来了密封性、舒适性、耐用性及生产效率的全面提升。它不仅代表了当前医疗级鼻罩制造的先进水平,更为患者提供了“隐形佩戴”般的治疗体验。随着材料科技进一步发展,未来LSR包胶工艺有望在轻量化、智能化方向实现更大突破。

广州佳泽硅胶科技有限公司专业深耕液态硅胶注塑行业15年,提供液态硅胶注塑解决方案的服务。公司技术力量雄厚,拥有先进的生产设备和行业技术领先的专业人才,并且我们与全世界液态硅胶材料商合作,通过设计和优化定制的液态硅胶件和制造工艺来满足每个产品需求,从而为我们的合作伙伴提供高精度,高产量,高品质的液态硅胶产品解决方案,从而获得更大的价值。

客服

客服