在医疗、工业及日常防护领域,硅胶防护面罩因其柔韧性、密封性和耐用性成为重要防护工具。而面罩的精准生产离不开高精度注塑模具。一套优质的模具不仅能提升面罩质量,还能大幅提高生产效率。那么,硅胶防护面罩的注塑模具究竟是如何制作的呢?本文将深入解析其全流程。

一、模具设计:精准规划是成功基础

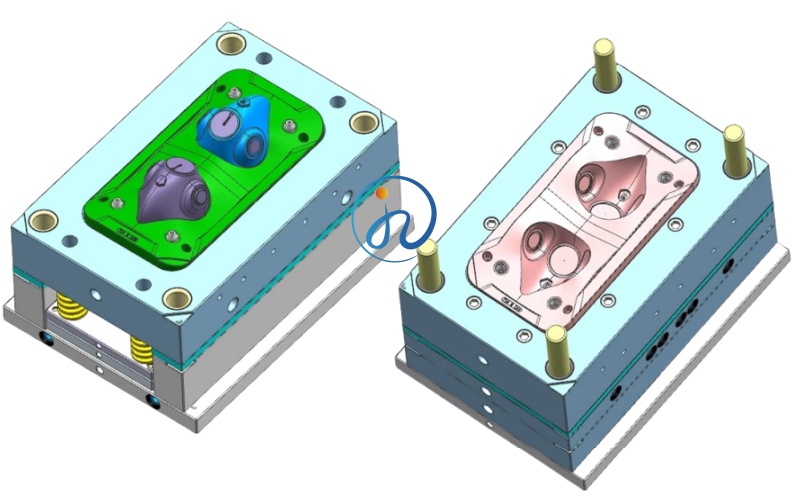

模具设计是制作的起点,需结合面罩结构、硅胶特性及生产效率进行综合规划。

3D建模与结构分析:

根据面罩的尺寸、曲面弧度及边缘密封要求,使用CAD软件完成三维设计。重点优化注塑口、冷却系统和脱模结构,确保硅胶能均匀填充模具,并避免气泡或变形。分型面设计:

硅胶面罩通常结构复杂,需合理设计分型面(模具闭合面),以保障脱模顺利并减少合模线。分型面多设置在面罩边缘隐蔽处,兼顾美观与功能性。排气与冷却系统:

硅胶注塑过程中易产生气体,模具需设置微型排气槽防止缺料。同时,冷却水道布局直接影响成型周期——合理的循环水系统可缩短冷却时间,提升产能。

二、材料选择:模具寿命与成本的关键

模具材料需具备高强度、耐磨损和耐腐蚀性。

常用钢材:

预硬钢(如S136)适用于中小批量生产;高硬度钢(如S136)适合长期大批量生产,能抵抗硅胶添加剂对型腔的腐蚀。表面处理:

通过氮化或镀铬工艺增强模具表面硬度,减少硅胶粘附,延长模具使用寿命。

三、加工工艺:精密制造的核心环节

CNC数控加工:

利用数控机床对钢材进行粗加工与精加工,塑造型腔与型芯的曲面细节,精度可达±0.01mm,确保面罩尺寸一致。电火花加工(EDM):

对于深槽、薄壁或复杂纹理区域(如面罩透气孔),采用电火花工艺精细雕刻,避免机械应力导致的变形。抛光与组装:

型腔表面需进行镜面抛光,减少硅胶流动阻力,使面罩透光均匀。随后组装滑块、顶针等部件,并进行合模测试,调整配合间隙。

四、试模与优化:从样品到量产

模具完成后需通过试模验证:

注塑参数调整:根据硅胶流动性设置温度、压力及注射速度,避免缺料或飞边。

质量检测:检查面罩厚度、密封边完整性及佩戴舒适度,必要时对模具进行微调(如修正收缩率)。

小批量试产:确认模具稳定性后,方可投入大规模生产。

五、行业要点:效率与成本的平衡

模具寿命:优质模具可生产数十万件面罩,定期保养(如清洁、防锈)是关键。

快速换模设计:采用标准化模架与快换结构,适应多型号面罩的灵活生产。

成本控制:简化模具结构、选用国产优质钢材,能在保证质量的同时降低初期投入。

结语

硅胶防护面罩注塑模具的制造融合了设计智慧与精密工艺,每一环节都直接影响面罩的防护性能与生产效率。随着智能制造的普及,未来模具将更注重自动化与数据化,为防护用品行业提供更可靠的支撑。

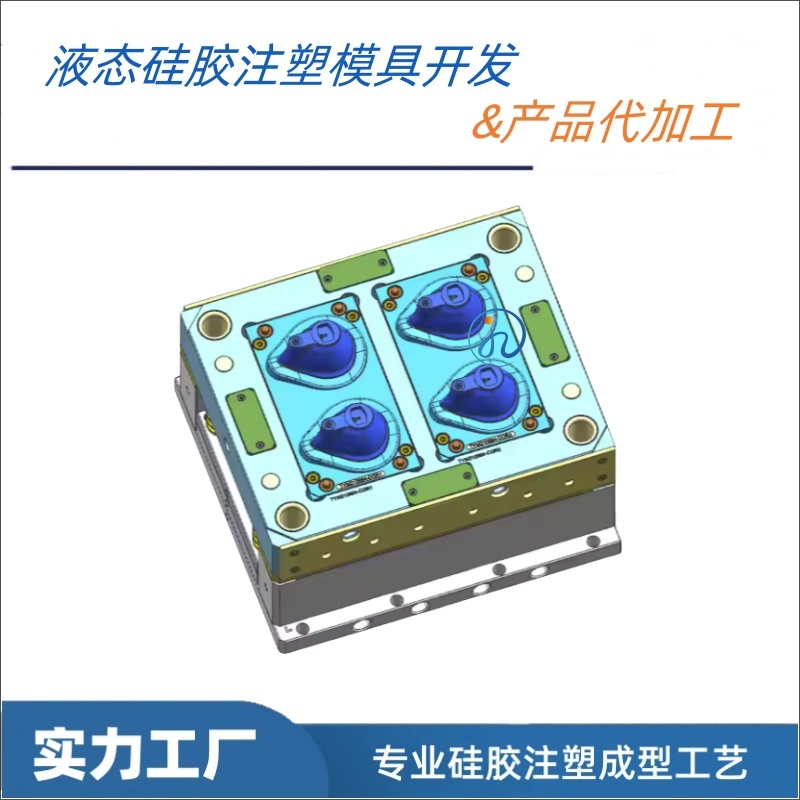

广州佳泽硅胶科技有限公司专业深耕液态硅胶注塑行业15年,提供液态硅胶注塑解决方案的服务。公司技术力量雄厚,拥有先进的生产设备和行业技术领先的专业人才,并且我们与全世界液态硅胶材料商合作,通过设计和优化定制的液态硅胶件和制造工艺来满足每个产品需求,从而为我们的合作伙伴提供高精度,高产量,高品质的液态硅胶产品解决方案,从而获得更大的价值。

客服

客服