答案是做液态硅胶模具按照模具加工跟生产标准,清晰了解要做的产品跟生产的设备情况。

建议综合考虑材料选择、模具设计、加工精度、工艺参数控制及后期维护等方面,以确保产品质量、生产效率和安全性。

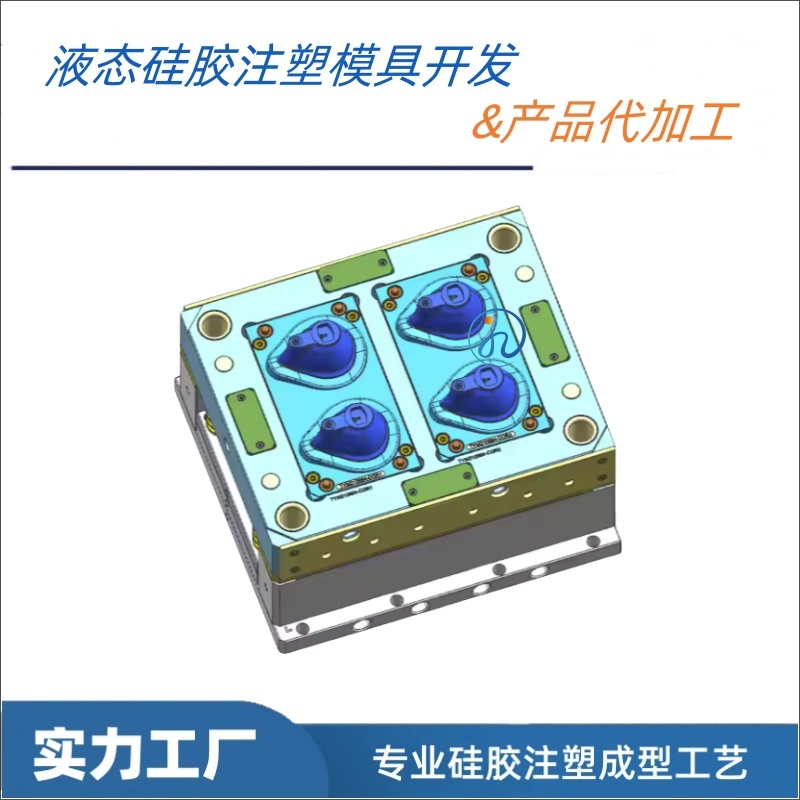

一、液态硅胶模具设计要求与标准

1.模线选择

模线位置应避开制品外观关键区域,选择在灌浆后易加工、模具易拆模且制品不易变形的位置。

分型线需精确设计,避免溢胶,排气槽应设置在胶料最后填充的区域,以减少气泡产生。

2.冷却系统

冷却水道需均匀分布,确保模具温度一致,常用水或油作为冷却介质,控制温度在30-70°C。

加热方式建议采用电加热(如带形加热器),大型模具可采用油温控制加热,并辅以绝热板减少热损失。

3.顶出系统

顶针需分布均匀,避免产品变形,顶出力需适当以防止损坏制品。

推荐使用倒锥形或蘑菇形顶推销,以改善密封性。

4.排气设计

排气槽宽度1-3mm,深度0.004-0.005mm,或在模具中设置真空抽气系统,确保空气完全排出。

二、模具材料与加工精度要求

1.模具材料

常用模具钢包括S136不锈钢等,需进行表面处理(如镀铬、氮化)以提升耐磨性。

透明制品模具需采用抛光钢材,高填充LSR推荐使用镀铬钢或粉末金属。

2.加工精度

尺寸精度需控制在±0.02mm以内,型腔表面光洁度要求达到Ra0.2以下。

模具装配需确保平行度和配合精度,避免因间隙导致溢胶。

3.收缩率补偿

LSR硫化后收缩率约为2.5%-3%,需在设计时预留补偿,较厚部位收缩率较低,二次硫化可能额外收缩0.5%-0.7%。

三、液态硅胶注塑机生产工艺控制参数

1.生产设备的吨位跟容模尺寸会影响模具穴数的多少。

1.注射与固化注射压力:0.2-0.5MPa(依硅胶粘度调整)。

2.固化条件:温度:120-180℃(加热棒加热)。

3.时间:1-6分钟(依厚度调整)。

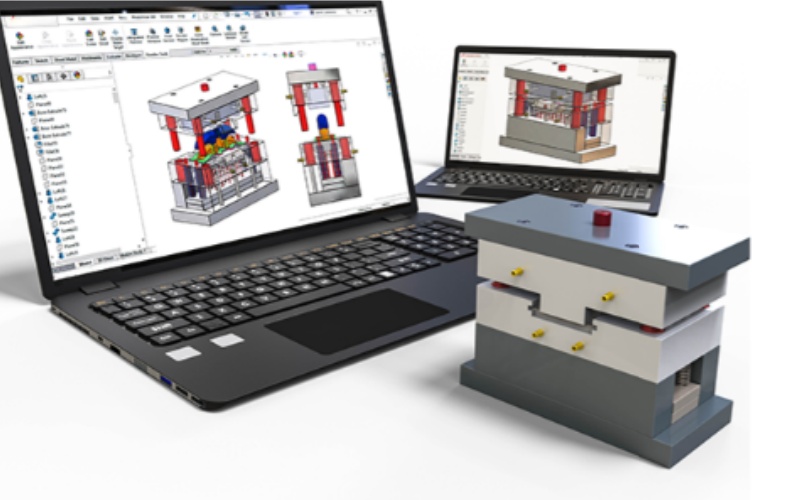

做液态硅胶模具主要是用来生产产品的模型,你要做的是什么产品跟做成什么样的效果,我们可以一起探讨的。

广州佳泽硅胶专注于精密液态硅胶注塑模具&制品定制加工,LSR包胶,塑胶包硅胶或五金包硅胶注塑成型产品,主要生产液态硅胶婴童产品,医疗配件,防水密封件,汽车电子配件等液态硅胶产品。更多内容马上咨询官网。

客服

客服