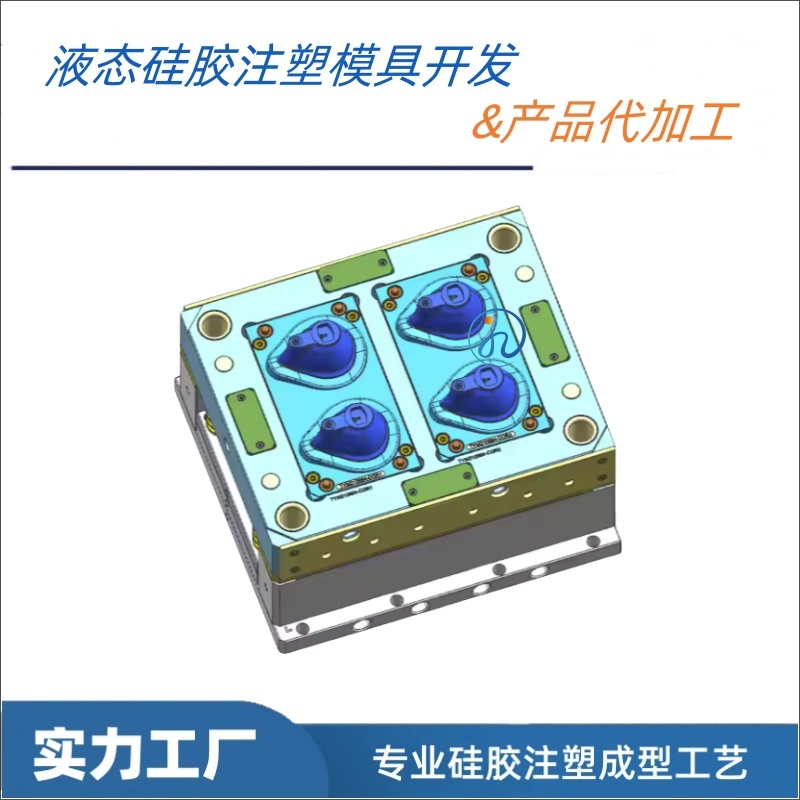

在模具制造与注塑成型的广阔领域中,液态硅胶模具以其独特的优势——高透明度、优异的抗撕裂强度、良好的弹性恢复及耐高低温性能,被广泛应用于医疗、食品、电子、婴幼儿用品等多个行业。而进胶方式,作为液态硅胶注塑成型过程中的关键环节,直接影响着产品的品质、生产效率及成本控制。本文将深入探讨液态硅胶模具的几种主要进胶方式,分析其特点、应用场景及优化策略。

### 一、单点进胶

单点进胶是最基础的进胶方式之一,适用于结构简单、尺寸较小的液态硅胶制品。在这种方式中,注塑机的喷嘴对准模具上预设的单一浇口位置,将液态硅胶高压注入模具型腔。其优点在于模具设计简单,加工成本较低,且易于控制注塑压力与速度,从而减少气泡和缺胶现象。然而,单点进胶也存在局限性,对于复杂结构或大型制品,单点进胶可能导致填充不均匀,影响产品的外观质量和性能。

### 二、多点进胶

为克服单点进胶的局限性,多点进胶技术应运而生。通过在模具上设置多个浇口,使液态硅胶从多个点同时或依次进入型腔,实现更均匀、更快速的填充。这种方式特别适用于大型、深腔或具有复杂内部结构的制品。多点进胶不仅能显著提高填充效率,减少填充时间,还能有效避免因填充不均而产生的内应力、收缩痕等问题。但相应地,模具设计与加工难度增加,成本也随之上升。

### 三、热流道进胶

热流道技术是一种先进的进胶方式,它通过加热系统保持浇口及流道中的液态硅胶始终处于熔融状态,直至注塑完成。这种方式避免了传统冷流道中液态硅胶凝固造成的浪费,提高了材料利用率,同时减少了换模时间和清理工作。在液态硅胶模具中,热流道进胶能够更精确地控制注塑温度与压力,确保产品质量的稳定性。然而,热流道系统的复杂性和高成本是其推广应用的主要障碍。

### 四、针点进胶

针点进胶是一种创新的进胶技术,特别适用于对精度和外观要求极高的产品。它利用极细的针状浇口,将液态硅胶以极高的压力精确注入模具型腔。针点进胶的优势在于浇口痕迹极小,甚至可以实现无痕注塑,从而极大地提升了产品的美观度和表面质量。此外,针点进胶还能有效控制注塑过程中的剪切力和温度梯度,减少内应力,提高产品的力学性能和尺寸稳定性。但该技术对模具加工精度和注塑机的控制精度要求极高,实施难度较大。

### 五、优化策略与实践

在液态硅胶模具进胶方式的选择上,需综合考虑产品特性、生产效率、成本控制及模具复杂度等因素。在实际应用中,可采取以下策略进行优化:

1. **模拟分析**:利用CAE软件进行注塑模拟分析,预测不同进胶方式下的填充效果、温度分布及内应力情况,为模具设计提供科学依据。

2. **模流分析**:结合模流分析技术,优化浇口位置、数量及尺寸,确保液态硅胶能够均匀、快速地填充整个型腔。

3. **材料选择与匹配**:根据产品要求选择合适的液态硅胶材料,并考虑其与模具材料的兼容性,以减少注塑过程中的粘模现象。

4. **工艺参数调整**:通过调整注塑压力、温度、速度等工艺参数,优化注塑过程,提高产品质量和生产效率。

5. **模具维护与保养**:定期对模具进行检查、清理和保养,确保浇口和流道的畅通无阻,延长模具使用寿命。

综上所述,液态硅胶模具的进胶方式多种多样,每种方式都有其独特的优势和适用场景。在实际应用中,应根据具体需求灵活选择并不断优化进胶方式,以实现高效、高质量、低成本的注塑生产。

客服

客服