在精密制造业,尤其是医疗、婴童、汽车电子等高要求领域,液态硅胶(LSR)注塑工艺应用愈发多。许多初涉者常有一个疑问:液态硅胶注塑模具和常见的塑料注塑模具能通用吗? 答案是否定的。尽管外观相似,但两者在设计和制造上存在本质区别。理解这些差异,是确保产品成功量产、避免昂贵的试错的关键。

差异一:模具结构与进胶系统——从“高速剪切”到“温和引导”

塑料注塑依赖高温高压将熔融塑料高速射入型腔,因此其浇口设计(如点浇口、侧浇口)通常较小,旨在通过剪切生热并快速封堵。

而LSR液态硅胶是一种低粘度、流动性极佳的液体,其注塑过程更像 “灌注” 。LSR液态硅胶注塑模具必须使用大尺寸的冷流道系统和直冲式或扇形浇口。核心目的是:

降低流速:避免因高速喷射产生湍流,卷入空气形成气泡。

防止过早硫化:LSR在料筒中即开始加热,流道需保持低温(通常<80℃),确保胶料以液体状态平稳进入高温型腔。这催生了 “冷流道” 这一LSR模具的标配系统,它与塑料模具的热流道或普通冷流道有根本不同。

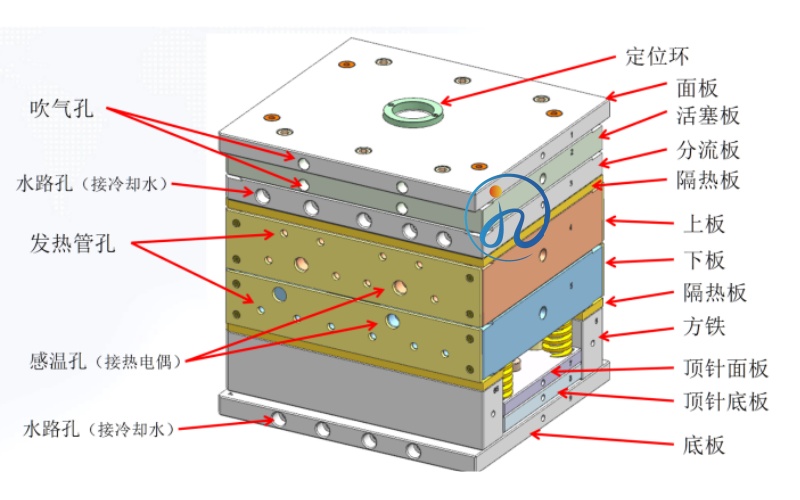

差异二:温度控制系统——“冰火两重天”的精确管理

这是最显著的差异之一。

塑料模具:整个模具保持一个相对均匀的高温(例如PP料模温约30-80℃),以利于塑料熔体流动和冷却定型。

LSR液态硅胶注塑模具:需要一套 “冰火两重天” 的精准温控系统。

流道部分:必须使用冷却水(甚至冰水)进行强冷却,确保胶料在流道内不硫化。

型腔部分:需要加热至高温(通常180-220℃),以触发LSR发生硫化反应,从液体变为固体。

良好的隔热设计(如隔热板、隔热针)在LSR模具中至关重要,用以隔绝冷热区,否则会极大影响硫化效率与能耗。

差异三:分型面与排气设计——“严防死守”与“畅通无阻”

分型面要求:LSR的低粘度特性决定了它对分型面精度要求极高。任何细微的飞边都会因为胶料的渗入而变得极其明显。因此,LSR模具的分型面通常需要更高的加工光洁度、更严密的配合,甚至采用预紧力更高的锁模结构。

排气设计:塑料模具的排气槽深度一般在0.02-0.03mm。而LSR模具的排气槽深度通常需要0.005-0.01mm。这是因为LSR流动性太好,排气槽稍深就会产生难以接受的溢料(飞边)。同时,由于LSR硫化会产生微量气体,排气的位置和通畅性比塑料模具要求更严苛,常采用全分型面排气或密集的排气针。

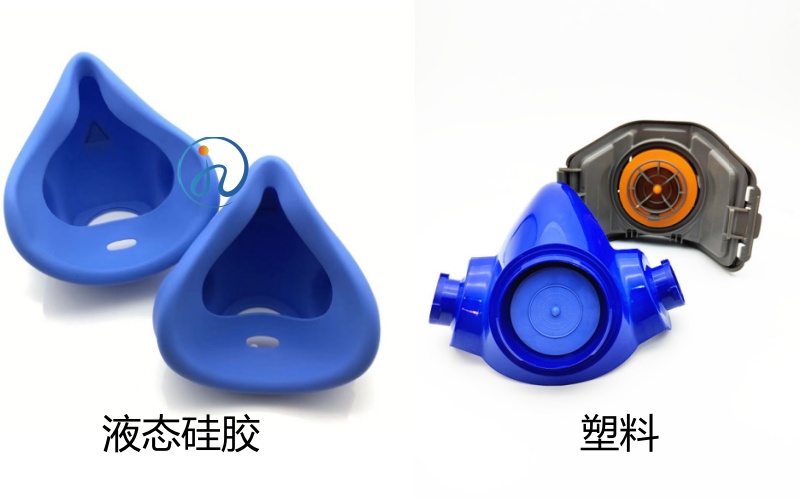

差异四:模具钢材与表面处理——耐腐蚀与易脱模

塑料:对模具钢的耐腐蚀性要求相对一般(除某些腐蚀性塑料如PVC外)。

LSR液体硅胶:在硫化过程中可能释放微量的硫化剂分解物,对模具有一定的腐蚀性。因此,LSR模具优先选用耐腐蚀性更佳的不锈钢材质,如S136、S136H等。

表面处理:为利于低粘度的LSR脱模并提高表面光泽度,LSR模腔通常需要进行高度抛光和特殊的表面涂层处理(如镍- PTFE镀层),这比多数塑料模具的要求更高。

差异五:型腔压力与顶出系统——“温柔以待”

型腔压力:LSR注塑的型腔压力(通常<100 bar)远低于塑料注塑(可达数百甚至上千bar)。这意味着LSR模具的刚性和壁厚要求相对较低,但也对模具传感器精度提出了不同要求。

顶出系统:LSR液态硅胶制品柔软且有弹性,通常不需要复杂或强力的顶出系统。很多时候利用其弹性,通过简单的脱模板或人工即可取出。顶针设计需要避免产生顶白或永久变形。

总结与建议

| 特性 | 液态硅胶 (LSR) 注塑模具 | 传统塑料注塑模具 |

| 流道系统 | 冷流道(需强冷却)为主 | 热流道或普通冷流道 |

| 温度控制 | 冷热分区(流道冷、模腔热) | 整体温度均匀 |

| 排气槽深度 | 极浅 (0.005-0.01mm) | 较深 (0.02-0.03mm) |

| 分型面要求 | 精度极高,严防飞边 | 精度要求高 |

| 常用钢材 | 耐腐蚀不锈钢 (如420SS) | 预硬钢、各类工具钢 |

| 型腔压力 | 较低 (<100 bar) | 很高 (数百bar) |

如果您计划将原有的塑料产品转为LSR材质,或为新LSR产品开模,切勿直接套用塑料模具的设计经验。务必从项目伊始就与具备丰富LSR模具设计和注塑经验的供应商合作。一个真正懂LSR的模具工程师,能从上述五大差异出发,为您设计出稳定、高效、长寿命的模具,从而在量产中节省巨大的成本与时间。

客服

客服