液体硅胶制品用普通注塑机可以生产吗?

解析技术可行性、改造方案与建议

更新时间:2025年8月所属分类:制造技术/材料工程

核心问题解答

普通注塑机无法直接生产液态硅胶制品,但通过专业改造可实现基本生产功能。液态硅胶(LSR)需要精准的低温加工环境(30-50℃)和双组分混合系统,而普通注塑机的高温料筒(160-220℃)会导致硅胶提前固化。改造方案包括增加冷却系统、更换专用螺杆和添加双组份供料装置等。

普通注塑机直接生产的技术障碍

液态硅胶与常规塑料在加工特性上存在本质区别,普通注塑机无法直接用于LSR生产:

材料特性不同

液体硅胶(LSR)需要在加热下固化,而普通注塑机通常用于热塑性材料,通过冷却成型。

设备要求不同

液体硅胶需要精密的计量和混合系统,普通注塑机不具备这些功能。

温度控制要求高

液体硅胶的固化需要精确的温度控制,普通注塑机难以满足这一要求。

模具设计差异

液体硅胶模具需考虑材料的流动性,设计上与普通注塑模具有所不同。

固化方式不同

液体硅胶通过热固化,普通注塑材料则通过冷却固化。

实际案例警示

某企业曾尝试用普通注塑机生产硅胶奶嘴,结果出现以下问题:

料筒内硅胶提前固化导致设备堵塞

产品缺料率高达35%

混合不均导致成品固化不完全

综合废品率达到65%

普通注塑机的改造方案

通过专业改造,普通注塑机可初步具备液态硅胶生产的基本能力:

冷却系统改造:在机筒前部加装环形冷却流道

专用螺杆配置:更换为带密封环的防泄漏螺杆

双组分供料系统:增加计量泵和静态混合器

水冷式截流射嘴:防止模具高温传导

真空排气系统:消除困气导致的缺料问题

尾端密封装置:杜绝原料泄漏

温度监控系统:多点实时温度检测

等等其它实际改造需要的零部件...

改造成本与局限

尽管改造方案在技术上可行,但仍存在明显局限:

初期投入:改造费用约为设备价值的30%及以上,同时需停产一段时间

生产范围:仅适合结构简单的单色小件产品

精度控制:重复精度远不及专用硅胶机

维护成本:改造设备故障率比专用机高约30%左右

结论:

决策关键因素:产品复杂度、产量规模、质量要求和投资回报周期

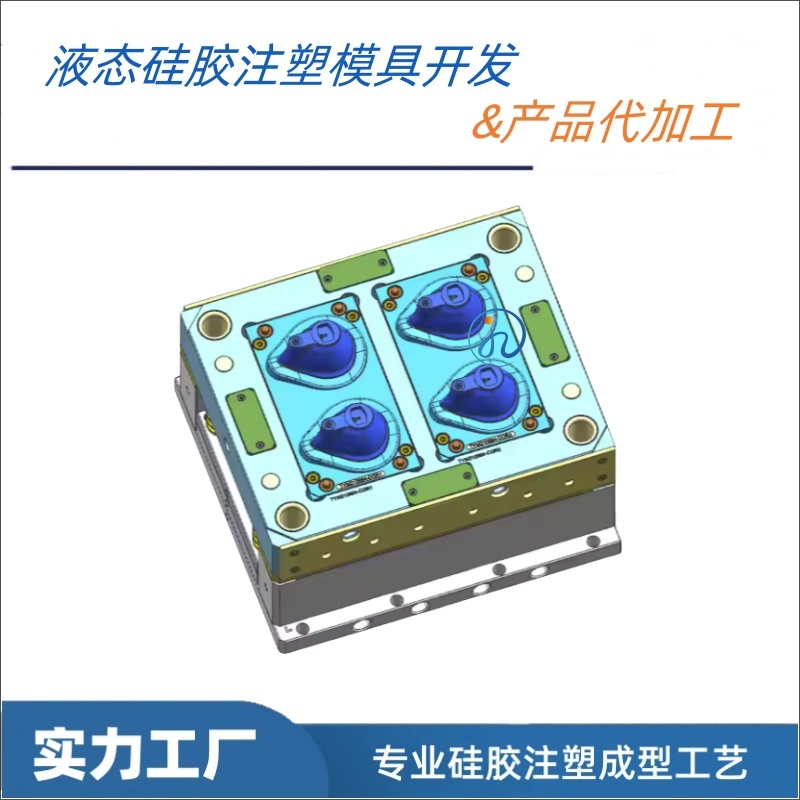

普通注塑机通过专业改造可初步满足部分液态硅胶制品的生产需求,但存在产能受限、精度不足等缺点。对于医疗、食品等高要求领域以及大批量生产场景,专业液态硅胶注塑机仍是理想选择。广州佳泽硅胶科技有限公司在液态硅胶劳保用品(防毒口罩、防护面具等)、医疗器械、母婴用品、电子与汽车工业用品及液态硅胶包胶工艺领域的模具设计制造与产品研发、定制、生产加工到规模化量产有着多年成熟丰富的行业技术底蕴和积累。了解更多可查看我司官网或者联系我们!

客服

客服