液态硅胶制品耐用性解析与使用寿命影响因素

液态硅胶(LSR)制品因其优异的物理化学特性,在众多领域获得广泛应用。针对用户普遍关注的"液态硅胶制品是否易损坏"问题,现从材料特性、使用环境和维护方法三个维度进行专业解析,提供延长产品寿命的科学方案。

液态硅胶制品的耐用特性

材料强度表现

合格液态硅胶制品具有以下耐久特性:

抗撕裂强度:优质LSR材料撕裂强度可达45-55 kN/m,高于普通橡胶材料

耐磨性能:耐磨指数比普通硅胶高30%以上,适合高频使用场景

压缩永久变形率:长期受压后形变恢复率>95%,保持密封性能

使用寿命数据参考

| 应用领域 | 平均使用寿命 | 主要失效模式 |

|---|---|---|

| 医疗密封件 | 5-8年 | 反复消毒导致的材料老化 |

| 汽车密封件 | 8-10年 | 高温环境下的氧化裂解 |

| 消费电子配件 | 3-5年 | 物理磨损与化学腐蚀 |

| 食品接触制品 | 2-4年 | 油脂渗透导致的溶胀 |

导致损坏的常见因素

材料质量问题

填料超标:劣质产品添加过量填充剂降低材料弹性

硫化不足:交联密度不足导致物理性能下降30%以上

添加剂析出:小分子物质迁移引发表面粘黏

使用环境因素

温度超限:持续超过250℃工作环境加速分子链断裂

化学腐蚀:强酸强碱环境导致材料溶胀变形

紫外线辐射:户外长期暴晒引发表面粉化

典型损坏案例警示

某新能源汽车充电枪密封件因长期暴露在臭氧环境中,仅使用18个月即出现表面龟裂,经检测为材料抗臭氧性能不达标所致。建议特殊环境选用专用配方材料。

延长使用寿命的科学方法

日常维护规范

清洁方式:使用中性清洁剂,避免强酸强碱清洗剂

存放条件:避光保存,环境湿度保持30-70%

使用频率:动态密封件建议每6个月检查压缩形变

选型技术建议

医疗食品领域选用铂金硫化体系材料

高温环境选择苯基硅橡胶(耐温>300℃)

动态密封件选择高抗撕型号(撕裂强度>50kN/m)

质量鉴别与标准参考

关键质量指标

| 抗撕裂强度 | >40 kN/m | ASTM D624 |

| 压缩永久变形 | <8%(70h/150℃) | ASTM D395 |

| 耐温指数 | >200℃ | UL 746B |

| 回弹性 | >70% | ISO 4662 |

权威认证指引

选择通过以下认证的产品可确保基础质量:

食品接触:FDA 21 CFR 177.2600

医疗应用:ISO 10993生物相容性

汽车部件:ISO/TS 16949体系认证

技术发展趋势

新一代液态硅胶技术显著提升耐用性:纳米增强材料提高耐磨性40%,自修复技术延长寿命30%,智能传感硅胶实现损坏预警。建议关注材料技术更新,及时升级关键部件。

专业建议总结

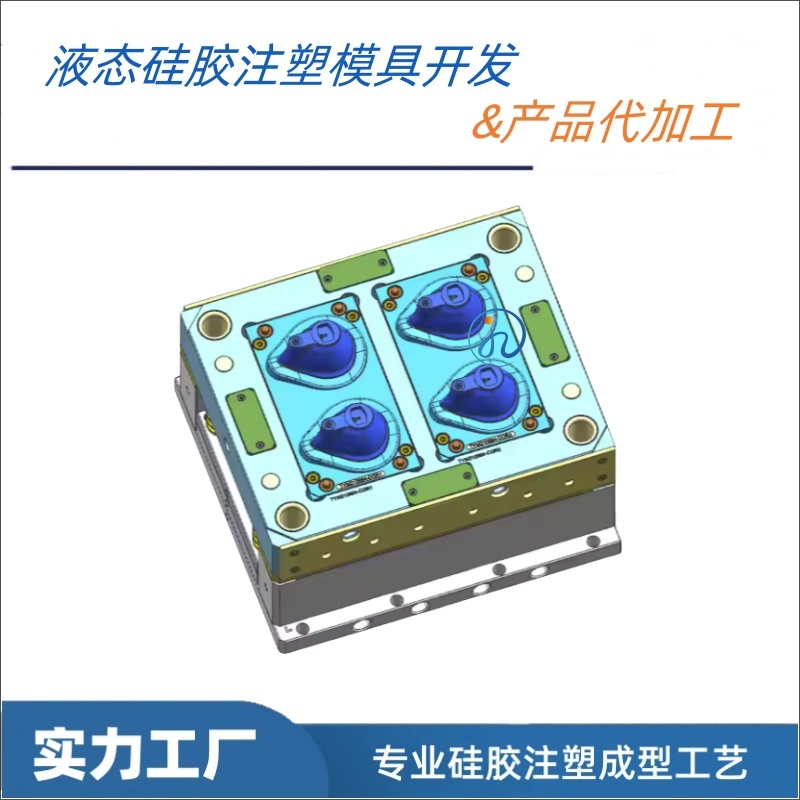

合格液态硅胶制品在正常使用条件下不易损坏,其使用寿命主要取决于:材料配方选择是否符合应用环境、生产工艺是否规范、日常维护是否科学。遵循"按需选材、规范使用、定期维护"原则,多数制品可达到设计寿命。广州佳泽硅胶科技有限公司在液态硅胶劳保用品(防毒口罩、防护面具等)、医疗器械、母婴用品、生活日用品、电子与汽车工业用品及液态硅胶包胶工艺领域的模具设计制造与产品研发、定制、生产加工到规模化量产有着多年成熟丰富的行业技术底蕴和积累。了解更多可查看我司官网或者联系我们!

客服

客服