在医疗呼吸治疗领域,液态硅胶(LSR)包胶鼻罩因其优异的舒适性、密封性和生物相容性,已成为氧疗和睡眠呼吸治疗的主流选择。而高品质鼻罩的诞生,始于一套精密的医疗硅胶注塑包胶模具。这种模具的制作融合了精密加工技术、材料科学和医疗产品设计规范,是医疗器械制造中的关键技术环节。本文将深入解析此类模具从设计到量产的全流程技术要点。

一、包胶鼻罩的结构特点与模具设计挑战

典型的医疗硅胶包胶鼻罩由两部分组成:

硬质骨架:通常采用PC 2,软质硅胶密封垫:医疗级液态硅胶(LSR)包覆成型

这种结构决定了模具必须实现:

两次注塑的精准对位(精度要求±0.03mm),良好的硅胶流动性控制(壁厚通常0.8-1.5mm),严格的洁净度要求(符合医疗器械生产环境)

二、液态硅胶注塑模具设计的五大核心要素

1. 模具结构选择:转盘式 vs 滑块式

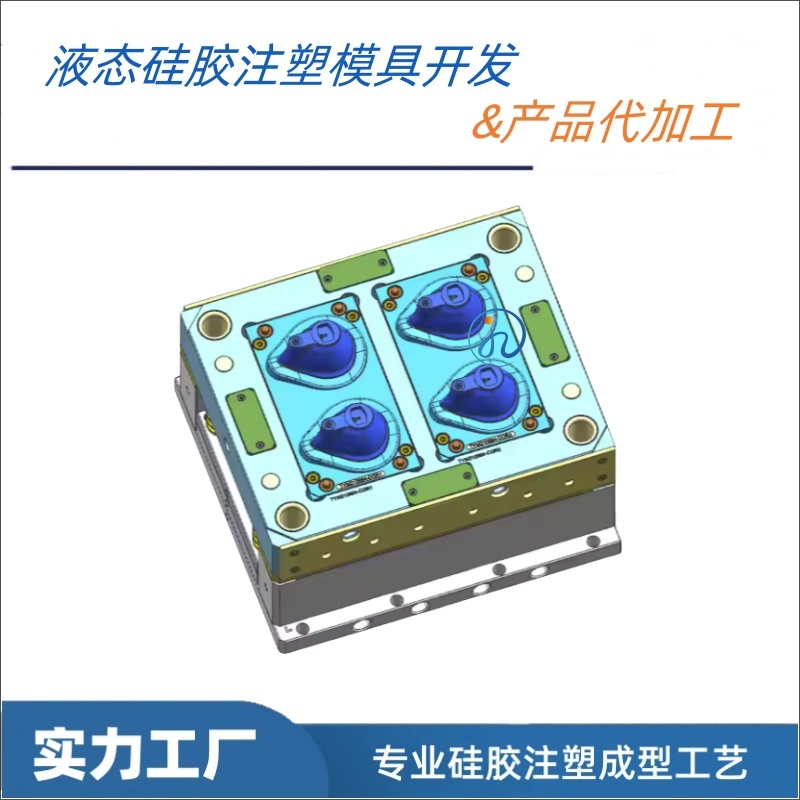

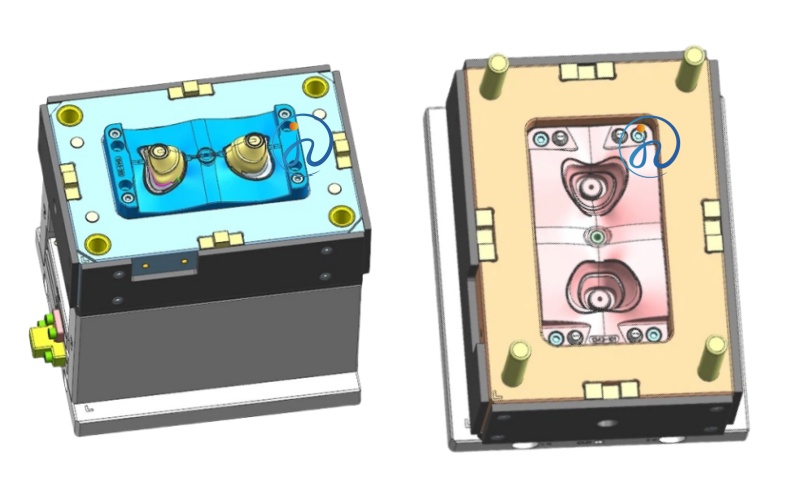

转盘式模具:适合大批量生产,硬胶与软胶工位独立,产能高, 滑块式模具:投资成本低,适合中小批量多品种生产,推荐选择:医疗鼻罩通常采用1出2或1出4的转盘式模具,平衡效率与质量

2. 分型面设计准则

主分型面:位于鼻罩最大轮廓处,确保顺利脱模,硅胶密封边分型:采用精密镶件结构,保证薄壁硅胶的完整成型,排气槽设计:深度0.01-0.03mm,位于硅胶流动末端,防止困气

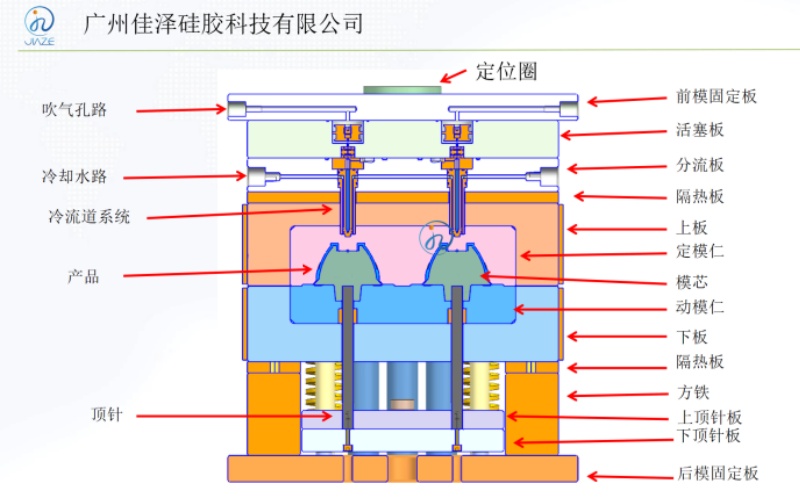

3. 浇注系统设计

硬胶部分:采用热流道点浇口,减少浇口痕迹,硅胶部分:冷流道针阀式浇口,位置选在非接触区域,流道布局:平衡式布局确保各腔填充一致性

4. 冷却系统优化

硬胶模腔:采用随形冷却水路,确保均匀冷却,硅胶部分:模温控制在20-40℃,需独立温控系统,热交换效率:水路直径Φ8-12mm,距型腔表面15-20mm

5. 顶出系统设计

顶出位置:设在硬质骨架加强筋处,避免顶白,顶出方式:气顶+推杆组合,确保硅胶部分不变形,脱模斜度:硬胶部分1-1.5°,硅胶部分2-3°

三、模具材料选择与加工工艺

1. 模芯材料选择

硬胶模腔:瑞典ASSAB S136H(镜面抛光至Ra0.025),硅胶模腔:德国DIN 1.2316(预硬模具钢),耐磨件:采用硬质合金镶件

2. 关键加工工序

精密加工:使用慢走丝线切割(精度±0.005mm),表面处理:模腔镜面抛光,非外观面做细纹咬花,特殊处理:硅胶模腔做PVD涂层,提高脱模性

3. 洁净度控制

模具结构:避免死角,所有转角R>1mm,表面粗糙度:流道表面Ra<0.2μm,减少残留防锈处理:使用医用级防锈剂

四、注塑工艺参数要点

1. 硬胶注塑阶段

料筒温度:PC材料280-310℃, 模温:80-100℃, 冷却时间:15-25秒

2. 硅胶包胶阶段

LSR温度:20-30℃(保持低温防止提前固化),模温:硅胶区120-140℃,硬胶区80-100℃,注射速度:慢-快-慢三段控制,防止湍流,固化时间:根据壁厚,通常30-60秒

3. 关键工艺控制点

硅胶与硬胶结合强度:通过表面处理提升,溢边控制:合模力>100吨,配合精密模具,批次一致性:采用电动注塑机,重复精度±0.03mm

七、行业发展趋势

智能化模具:集成传感器,实时监测模具状态,快速换模系统:满足多品种小批量生产需求,模拟技术应用:模流分析优化浇注与排气系统,3D打印随形冷却:提升冷却效率30%以上

结语

医疗硅胶注塑包胶鼻罩模具的制作是一项融合了精密机械加工、高分子材料科学和医疗器械规范的综合性技术。一套优秀的模具不仅需要精良的加工设备,更需要深入理解LSR材料特性、注塑工艺和最终产品的临床使用要求。建议企业在模具开发初期就组建跨部门团队(设计、工程、质量、临床),通过DFM(面向制造的设计) 分析优化产品设计,通过模流分析预判生产问题,从而在模具制作阶段就奠定高品质生产的基础。

随着个性化医疗和家用医疗设备的发展,鼻罩模具正向着快速响应、柔性生产和高智能化方向演进,这为模具制造企业带来了新的挑战与机遇。广州佳泽硅胶科技有限公司专业深耕液态硅胶注塑行业15年,提供液态硅胶注塑解决方案的服务。公司技术力量雄厚,拥有先进的生产设备和行业技术领先的专业人才,并且我们与全世界液态硅胶材料商合作,通过设计和优化定制的液态硅胶件和制造工艺来满足每个产品需求,从而为我们的合作伙伴提供高精度,高产量,高品质的液态硅胶产品解决方案,从而获得更大的价值。

客服

客服