硅胶鼻罩被应用在医疗行业器械中,特别是在CPAP上的使用,那液态硅胶鼻罩的生产工艺是怎么样的呢?它结合了精密注塑与医疗级质量控制,其流程可分为以下六大关键步骤:

一、医疗级材料准备

液态硅胶(LSR)采用双组分体系:

A组分:乙烯基封端的二甲基聚硅氧烷(基础聚合物)

B组分:含氢硅氧烷聚合物(交联剂)

通过1:1精准配比混合,利用静态混合器确保均匀性。材料需通过ISO 10993生物相容性测试,确保无毒、无致敏性。

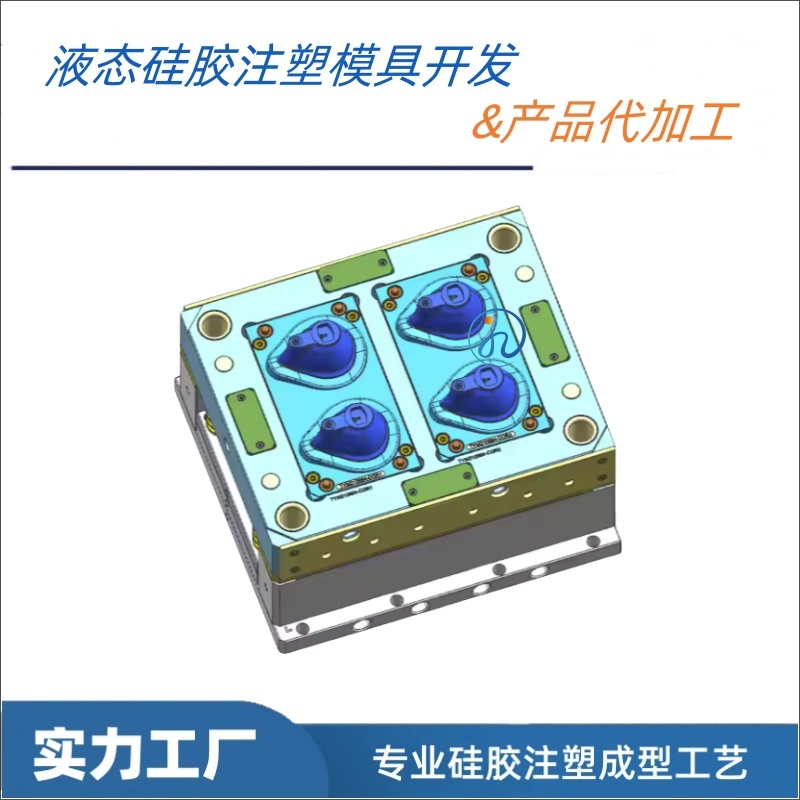

二、人体工学注塑成型

模具设计:基于3D面部扫描数据,设计贴合鼻梁曲线的流道结构,避免局部硅胶堆积。

注射参数:

温度:170-200℃(根据硅胶黏度调整)

压力:5-10MPa(低黏度特性降低注射阻力)

速度:30-80mm/s(复杂结构需分段注射控制)

交联固化:模具内置加热系统,触发铂金催化反应,120秒内完成液态到固态转变,形成高弹性密封层。

三、复合支撑结构加工

为提升结构强度,通常嵌入PC/尼龙支撑骨架:

注塑工艺:熔融塑料在180-220℃下注入金属模具,通过保压冷却确保尺寸精度±0.05mm。

二次成型:将预成型骨架置于硅胶模具中,实现软硬材质无缝结合(粘结强度>25N/cm)。

四、后处理与精密检测

脱模优化:采用气动顶针+硅胶涂层模具,减少脱模损伤率至<0.3%。

质量检测:

密封性:负压泄漏测试(-5kPa下泄漏量<30mL/min)

生物安全:细胞毒性/皮肤刺激性试验(符合GB/T 16886标准)

物理性能:邵氏硬度40A±2,拉伸强度≥5MPa。

五、无菌包装与溯源管理

灭菌工艺:

环氧乙烷灭菌:残留量<10μg/g(符合GB/T 16886.7)

辐射灭菌:25kGy剂量,确保无菌保证水平(SAL)≤10⁻⁶。

追溯系统:每个鼻罩植入RFID芯片,记录生产批次、材料批号、灭菌参数。

六、性能增强技术

抗菌改性:添加纳米银粒子(浓度0.5-1.0wt%),实现大肠杆菌/金黄色葡萄球菌抑菌率>99%。

亲肤涂层:等离子表面处理+硅氧烷涂层,降低皮肤摩擦系数至<0.15。

典型工艺对比

| 工艺环节 | 传统固体硅胶 | 液态硅胶(LSR) |

|---|---|---|

| 成型周期 | 3-5分钟 | 45秒 |

| 材料利用率 | 70% | 95% |

| 复杂结构适配性 | 有限 | 支持3D曲面一体成型 |

| 生产成本 | 较低 | 较高(但废料率低) |

液液态硅胶鼻罩的生产融合了材料科学与精密制造技术,其高效、环保的工艺特性使其在高性能医疗与消费领域应用。广州佳泽硅胶科技有限公司专注于医疗制品的开模生产制造加工服务,在众多案例中有着丰富的做货经验跟成熟的生产技术,更多内容马上查询官网。

客服

客服