答案是液态硅胶模具普通流道费用相对较高的。在液态硅胶(LSR)制品生产中,模具流道系统的设计直接影响着成本与效率。许多客户在询价时都会疑惑:“普通流道方案的费用究竟高在哪里?” 今天我们将从成本结构、行业对比和优化方案三个层面,为您彻底拆解这个问题。

一、 普通流道的真实成本构成

材料损耗成本

传统冷流道系统中,液态硅胶在流道内固化后无法重复利用,成为不可回收的废料。以一套中型模具为例,流道重量常占注射总重的15%-40%,这意味着近三分之一的原料将直接浪费。在硅胶原料价格高企的背景下,这种损耗会大幅拉高单件成本。加工与维护成本

普通流道对加工精度要求极高:流道表面需镜面抛光以减少流动阻力

冷却系统需与流道精密配合防止过早固化

定期清理残留胶料增加人工成本

这些隐性成本往往在初期报价中被低估。生产效率成本

由于流道中的胶料需要同步固化,注塑周期普遍延长20%-30%。以日产量1万件的产线计算,普通流道可能导致年产能减少15万件以上,机会成本惊人。

二、 横向对比:为何LSR流道比普通塑料模具更贵?

材料特性差异

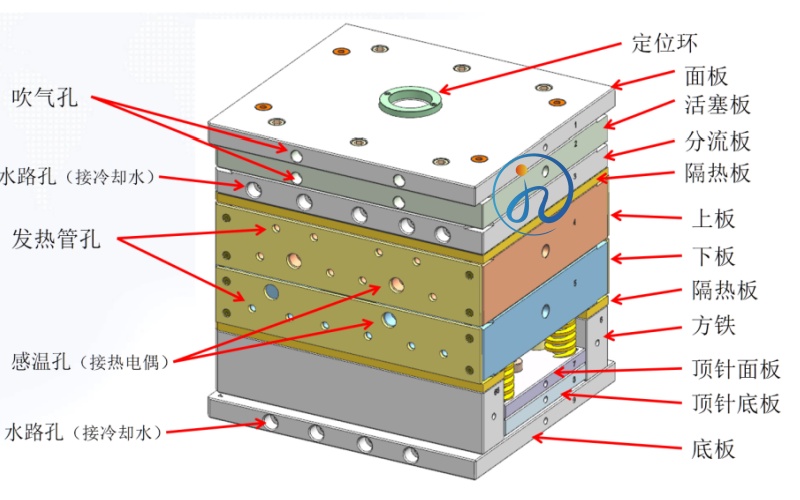

液态硅胶的黏度低、流动性强,但固化机理特殊(热固化)。这要求流道必须具备:更精确的温度控制模块

更高光洁度的流道壁

更复杂的排气设计

这些都会增加设计和制造成本。行业工艺门槛

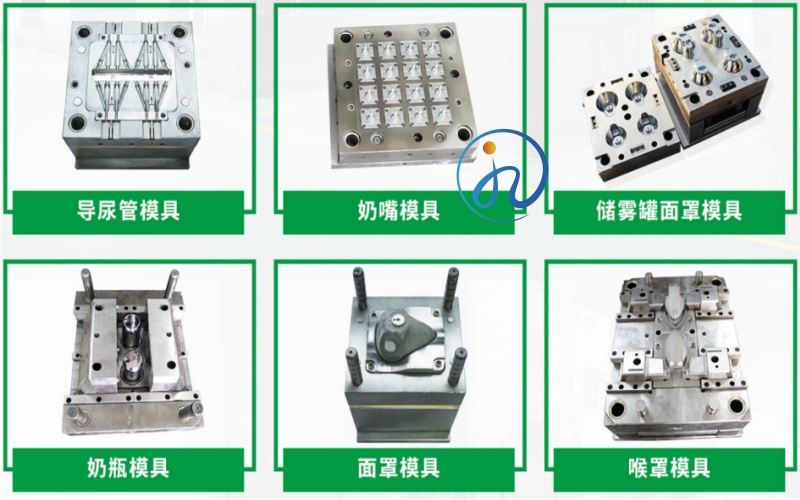

国内掌握LSR模具成熟技术的厂家不足塑料模具厂的10%,供需关系推高了溢价空间。一套中等复杂度的LSR模具,其流道系统造价可能占模具总价的25%-35%,而塑料模具通常仅占15%-20%。

三、 降本增效的4个关键方向

采用热流道系统(长期项目首选)

虽然初期投资增加30%-50%,但可彻底消除流道废料,并缩短成型周期。案例显示:某医疗硅胶件项目改用热流道后,原料成本降低38%,8个月即收回改造成本。优化流道拓扑设计

使用水滴形流道替代传统梯形流道,减少滞料区域

采用变径流道技术,根据充填阶段动态调整截面尺寸

实施模流分析(Moldflow)预验证,避免试模后修改产生的二次费用

阶梯式生产策略

对于小批量订单,可先采用普通流道快速开模;待订单稳定后,再升级为热流道系统。这种柔性方案能平衡前期投入与长期效益。新材料新工艺应用

部分厂家开始尝试:在流道内壁喷涂耐磨纳米涂层(延长保养周期3倍)

使用高导热铍铜合金制作关键流道段(提升冷却效率40%)

四、 给采购者的实用建议

询价时要求明细拆分

务必让供应商单独列出:流道钢材品牌与重量

温控系统配置清单

预计废料率计算依据

关注全生命周期成本

某企业对比发现:普通流道模具单价低2万元,但3年原料浪费竟达8万元。建议用以下公式评估:

总拥有成本 = 模具价 + (月产量 × 废料率 × 原料单价 × 项目月数)优先选择有LSR案例的厂家

可要求查看既往项目的:流道设计图纸

试模视频记录

客户量产数据报告

结语:液态硅胶模具普通流道的“相对高费用”,本质是传统工艺与特殊材料特性碰撞的结果。通过技术方案升级和精细化管理,完全可将流道相关成本降低20%-40%。建议你在项目启动前,与模具工程师深入开展价值工程分析,在成本与效能间找到最佳平衡点。

客服

客服