液态硅胶制品会掉色吗?问题解析:原因与解决方案

液态硅胶(LSR)制品是否容易掉色是用户普遍关心的问题。专业而言,合格液态硅胶制品在正常使用条件下不易掉色,其颜色稳定性取决于颜料品质、生产工艺及使用环境。现解析掉色原因并提供解决方案。

液态硅胶掉色的主要原因

颜料质量问题

无机颜料迁移:劣质颜料分子量小,易从基体析出

有机颜料分解:高温下化学结构不稳定导致褪色

添加比例不当:颜料浓度超过5%时分散性下降

生产工艺缺陷

混合不均:颜料分散度不足导致局部浓度过高

硫化不充分:交联密度低加速颜料迁移

后固化缺失:未进行二次固化导致小分子残留

使用环境影响

| 环境因素 | 影响机制 | 典型表现 |

|---|---|---|

| 紫外线照射 | 破坏颜料分子结构 | 表面粉化褪色 |

| 高温氧化 | 加速颜料热分解 | 整体颜色变浅 |

| 化学溶剂接触 | 溶解颜料成分 | 局部颜色脱落 |

| 机械摩擦 | 表面颜料层剥离 | 摩擦区域褪色 |

典型掉色案例

某厨房硅胶工具使用3个月后接触食用油部位出现明显褪色,检测发现颜料耐油性不足。建议食品接触制品选用耐油等级≥4级的专用颜料。

提升颜色稳定性的解决方案

材料选择标准

选用耐温>250℃的高分子量无机颜料

医疗食品级产品使用符合FDA标准的色母浆

户外制品添加紫外线吸收剂(添加量0.3-0.8%)

生产工艺优化

采用双螺杆工艺确保颜料分散均匀度>98%

实施二段硫化工艺(200℃×4小时)

添加表面处理剂提升颜料结合力

不同应用场景的保色建议

厨房用品

选择耐油性≥4级的颜料,避免使用百洁布等硬质清洁工具

户外制品:添加紫外线吸收剂+受阻胺光稳定剂复合体系

穿戴设备:采用深层着色工艺而非表面涂层

汽车部件:使用耐温300℃的陶瓷基颜料

专业建议总结

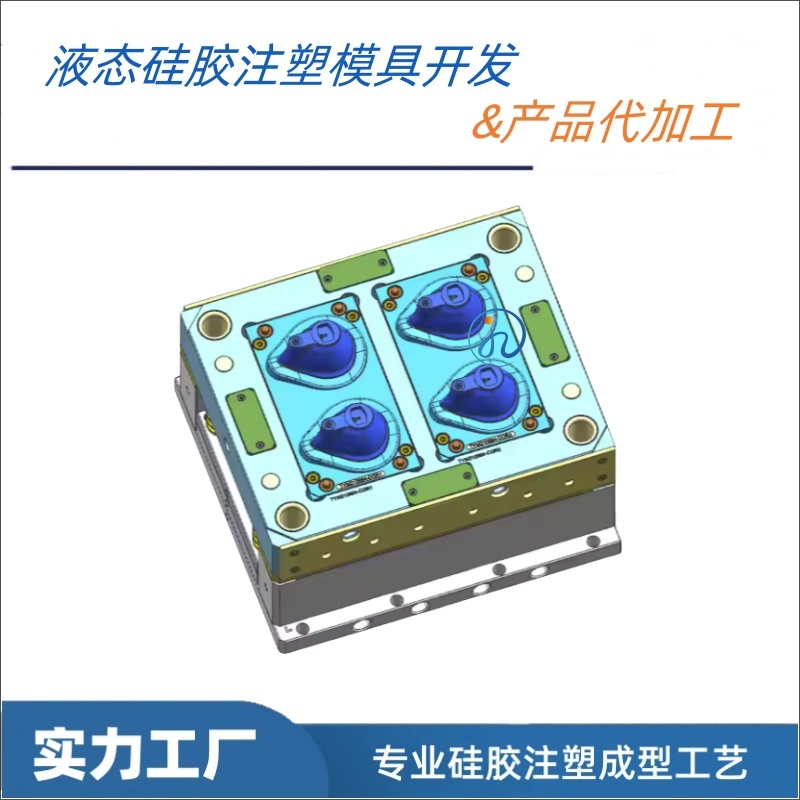

优质液态硅胶制品在正确使用下不易掉色,关键控制点在于:选用符合应用标准的专业颜料、实施科学的生产工艺、避免极端使用环境。医疗食品领域建议每2年进行色牢度检测,户外制品优先选择耐候型配方。广州佳泽硅胶科技有限公司在液态硅胶制品与液态硅胶包胶工艺领域及模具设计制造与产品研发、定制、生产加工到规模化量产有着多年成熟丰富的行业技术底蕴和积累。了解更多可查看我司官网或者联系我们!

客服

客服