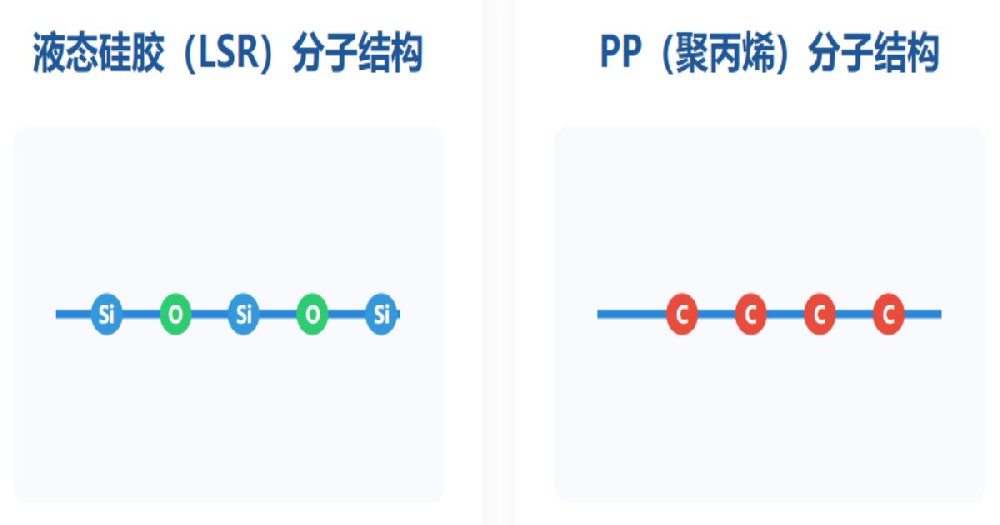

液态硅胶与PP材料在分子层面的差异,从根本上决定了它们的物理特性和应用范围。 液态硅胶(LSR)是以硅-氧键(Si-O)为主链,有机基团为侧链的热固性材料。这种特殊结构使其在加热后会发生永久固化反应,形成具有三维网状结构的高分子材料。 液态硅胶在加工时以液态双组分(A胶+B胶)形式存在,通过注塑成型后交联固化,形成最终产品。 PP(聚丙烯)则属于热塑性材料,其分子结构以碳-碳键(C-C)为主链。这种结构使PP在加热时熔融,冷却后重新固化,过程可逆。PP原料以固态颗粒形式存在,通过加热熔融后注塑成型。 这种分子结构上的本质差异,导致两者在物理性能、耐温性以及环保特性上存在显著区别。 液态硅胶具有极宽的温度适应性,在-60℃至250℃范围内能保持稳定的物理性能,高温消毒不变形,低温环境下仍保持弹性。 相比之下,PP的耐温范围较窄,长期耐高温时间短,常规使用温度在80-120℃之间,安全使用寿命较短。 液态硅胶具有优异的回弹性、抗撕裂强度和抗黄变性,即使长时间使用也不易变形或产生异味。其柔软触感类似于人体皮肤,这也是为什么它被广泛应用于奶嘴等直接接触人体的产品。 PP材质轻巧耐摔,但硬度一般,耐磨性不高,长期使用后容易出现刮痕和变形。 液态硅胶具有高化学惰性,耐强酸、强碱和有机溶剂腐蚀,同时具备优异的耐紫外线和抗老化特性。PP化学性质稳定,但易受溶剂侵蚀,长期使用或暴露在复杂环境中性能会逐渐下降。 液态硅胶通过ISO 10993医疗认证,符合FDA、LFGB等食品级安全标准,是制作婴儿奶嘴、奶瓶和医疗植入物的理想材料。医用级硅胶无小分子迁移,不会释放有害物质。 PP同样不含双酚A,具有较好的化学稳定性,但长期高温使用下存在安全隐患,且易残留奶垢,清洗时容易被刮伤形成藏污纳垢的微孔。 液态硅胶具有优异的耐候性,耐臭氧,不变硬不龟裂,使用寿命长,减少了资源消耗。但其回收难度较大,主要通过热裂解处理。 PP材料可回收再利用,但作为石油基产品,其生产过程和废弃处理仍会对环境造成一定压力。 液态硅胶生产需要专用设备(80-200万元)和特殊模具(需特殊排气设计),模具成本比PP高20-40%。其加工过程要求较高精度的温度控制和混胶比例(通常为A:B=10:1)。 PP加工设备相对便宜(20-100万元),工艺成熟,生产效率高,生产周期通常比硅胶短30-50%。 液态硅胶原料价格为80-300元/kg,而PP原料仅10-50元/kg。高端液态硅胶制品的价格较高,但使用寿命长;PP制品价格亲民,但更换频率较高。 医疗器材:呼吸面罩、人工导管、长期植入物(耐消毒、生物相容) 婴童用品:奶嘴、牙胶、餐具(食品级安全) 电子密封:防水密封圈、键盘垫(耐温耐候) 汽车部件:发动机密封件、车灯垫片(耐高温) 日用品:收纳盒、衣架、椅子(低成本) 电子产品外壳:手机壳、电视外壳(易成型) 包装材料:瓶子、薄膜、泡沫(轻量化) 一次性用品:餐具、吸管、包装袋(低成本) 值得注意的是,复合应用技术(硅胶包覆PP)正成为行业发展趋势,如折叠运动水壶同时采用食品级硅胶和PP材质,结合两者优点。 广州佳泽硅胶专注于精密液态硅胶注塑模具&制品定制加工,LSR包胶,塑胶包硅胶或五金包硅胶注塑成型产品。主要生产液态硅胶婴童产品,医疗配件,防水密封件,厨卫用品,汽车电子配件等液态硅胶产品,按照您的需求做出最优的方案和制作工艺。更多内容详情点击【官网】了解更多。 液态硅胶与PP材料的根本差异源于分子结构的不同,导致两者在物理性能、安全等级和应用领域形成天然的分工。液态硅胶凭借生物相容性、耐极端温度和长期稳定性,成为医疗和高端工业领域的理想选择;普通塑料以低成本、易加工和高刚性优势,主导着日用品和包装市场。随着材料科学进步,硅胶-塑料复合技术正成为行业发展趋势,为不同应用场景提供更优解决方案。 液态硅胶特性PP材料特点硅胶与塑料区别材料性能对比高分子材料差异热固性与热塑性硅胶应用领域PP材料应用一、分子结构:热固性与热塑性的本质区别

液态硅胶(LSR)分子结构

PP(聚丙烯)分子结构

二、物理与化学性能对比

1. 耐温性能

2. 机械性能

3. 化学稳定性

三、安全与环保特性分析

1. 生物安全性

2. 环保特性

四、生产工艺与成本结构差异

生产工艺

成本结构

成本项目 液态硅胶(LSR) PP材料 原料价格 80-300元/kg 10-50元/kg 设备投资 80-200万元 20-100万元 模具成本 较高 (高20-40%) 相对较低 生产效率 中等 较高 产品寿命 长 (5-10年) 中短 (1-3年)

五、典型应用场景对比

液态硅胶适用领域

PP材料适用领域

核心差异总结

液态硅胶与PP材料:本质差异与应用场景全面解析

时间:2025-08-20 09:07:40 点击:1050次

- 上一篇:立式与卧式液态硅胶注塑机的区别?

- 下一篇:液态硅胶有味道吗?

客服

客服