液态硅胶制品因其环保、耐高温、柔韧性强的特性,应用于母婴用品、医疗器材、电子配件等领域。而彩色液态硅胶制品不仅能提升产品美观度,还能通过色彩区分功能或品牌标识。本文将详细讲解液态硅胶制品的着色工艺与制作流程,帮助您掌握从调色到成型的核心技术。

一、材料与工具准备

基础材料

液态硅胶原料(A/B双组份)

专用色浆或色母(建议选择与硅胶相容性高的有机颜料)

固化剂(通常与硅胶按比例混合)

工具设备

真空脱泡机(消除气泡)

精密电子秤(精确称量原料)

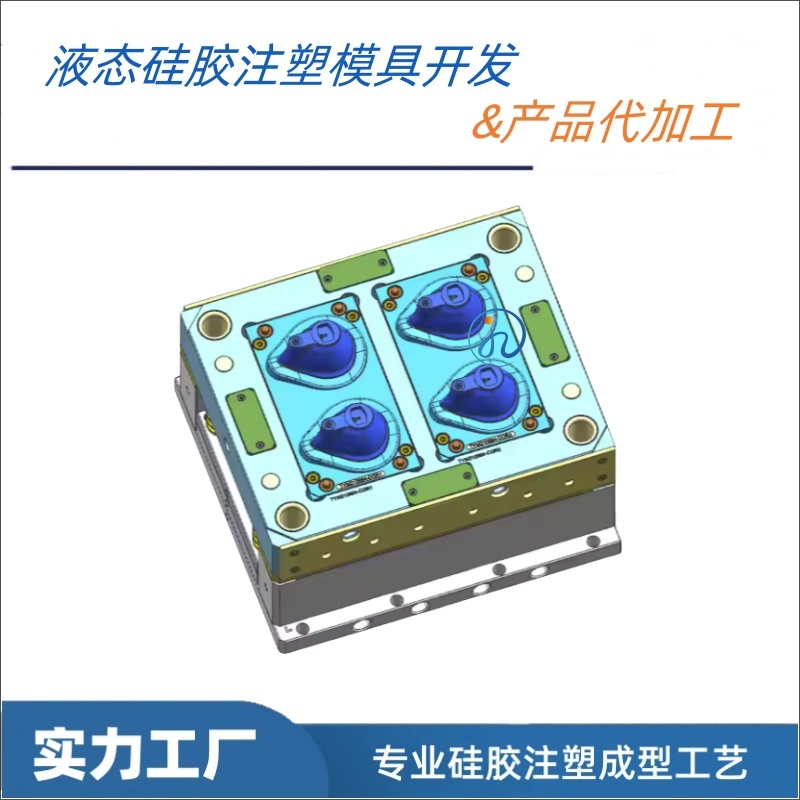

硅胶模具(根据产品形状定制)

烤箱或硫化机(控制固化温度)

二、调色工艺的核心步骤

色料选择原则

相容性:优先选用液态硅胶专用色浆,避免使用普通颜料导致分层或迁移。

耐温性:医疗或高温应用需选择耐200℃以上的无机颜料。

透明度:若需半透明效果,可添加少量透明色浆并调整色料比例。

调色比例与测试

小样试验:按100:1-5的比例将色浆加入硅胶A组份,搅拌后观察颜色深浅。

渐变调整:通过多次添加色浆,记录比例与颜色对应关系,建立色卡库。

避坑提示:深色(如黑、红)需减少色浆用量,避免固化后颜色过饱和。

混合与脱泡

将色料与硅胶A组份充分搅拌后,加入B组份固化剂。

使用真空机在-0.1MPa环境下脱泡5-10分钟,消除搅拌产生的气泡。

三、成型工艺关键点

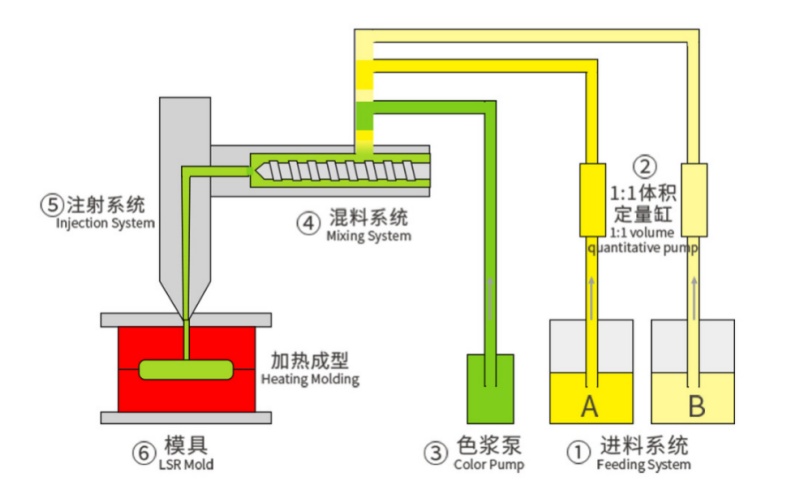

注塑与浇注

手动浇注:适合小批量生产,需控制注胶速度与模具倾斜角度,避免气泡残留。

自动灌胶机:批量生产时采用,确保胶量均匀,提升产品一致性。

硫化温度与时间

常规液态硅胶固化温度为120-150℃,时间约10-20分钟。

厚壁制品需延长固化时间或分阶段升温,防止内部未固化。

脱模与后处理

冷却至40℃以下再脱模,避免变形。

修剪毛边后,可用酒精擦拭表面残留的脱模剂。

四、质量控制与常见问题

颜色不均的解决方案

原因:色料分散不均或固化温度不足。

解决:延长搅拌时间,确保色浆完全融合;提高硫化温度5-10℃。

气泡产生原因

搅拌速度过快引入空气。

模具排气槽设计不合理。

应对:降低搅拌转速,优化模具结构。

色牢度测试

模拟高温高湿环境(如80℃水煮2小时),观察颜色是否迁移或褪色。

五、应用领域与市场趋势

母婴行业:彩色硅胶奶嘴、牙胶需通过FDA或LFGB认证。

医疗领域:彩色导尿管、呼吸面罩通过颜色区分规格。

消费电子:手机壳、耳机套采用荧光色或渐变色吸引年轻用户。

市场趋势:随着个性化定制需求增长,小批量多色液态硅胶制品将成为主流,3D打印与液态硅胶结合的技术值得关注。

制作彩色液态硅胶制品需兼顾材料科学与工艺细节,从色料选择到硫化参数控制,每一步都影响最终品质。通过标准化流程与持续测试,企业不仅能提升产品竞争力,还能在细分市场中建立技术壁垒。如需进一步了解设备选型或色料配方,欢迎咨询我们专业液态硅胶制品厂家。

客服

客服